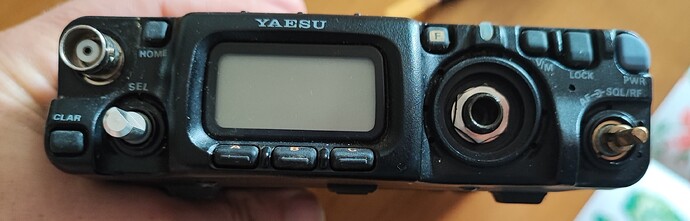

L’encoder “SEL” del mio FT817 è inutilizzabile… I movimenti sono casuali, salta avanti ed indietro.

Leggo che è un problema abbastanza comune, la soluzione è la sostituzione dell’encoder stesso oppure, secondo l’esperienza di qualcuno, aumentando la capacità dei condensatori “anti rimbalzo” già presenti.

Preferisco andare sul sicuro e sostituire l’encoder. Il ricambio si trova solo come parte di ricambio ufficiale, in quanto l’encoder è fuori produzione, ma il costo è contenuto.

L’unica cosa che mi lascia un po’ perplesso è che il proprietario precedente lo ha già sostituito… Va bene il fatto che sia un problema noto, ma arrivare addirittura al secondo encoder!

Dato che devo inserire il filtro Sotabeam, sfrutto l’occasione per fare entrambe le cose.

Bene… apro la radio ed inizio. E’ come una operazione a cuore aperto, si ha sotto i ferri la radio preferita.

Nello smontare la radio (main board e front board) si nota la qualità del progetto e della realizzazione. Si notano anche i passaggi di varie mani sulla mia radio. Mani esperte perchè non hanno lasciato danni, ma più di qualche componente è stato sostuito. Probabilmente il connettore di alimentazione, un regolatore di tensione e l’encoder. Vedo anche che in passato era stata fatta la modifica per collegare un Panadapter.

Per dissaldare l’encoder, non avendo una stazione dissaldante, uso una lega bassofondente di Stagno - Bismuto. La saldatura rimane liquida per molto tempo e permette di lavorare senza usare molto calore.

La lega fonde infatti a temperature inferiori a 100 gradi. Aggiungendo questa lega ad una stagnatura si crea ancora una volta una lega Stagno - Bismuto - Piombo ancora con una temperatura di fusione bassa.

L’operazione non è semplicissima, l’encoder è saldato su 7 punti diversi di cui due molto grossi.

In ogni caso ci riesco senza danni apparenti.

Purtroppo mentre pulisco la scheda dal flussante che ho usato mi accorgo che un danno l’ho fatto: nel retro del PCB, in corrispondenza dell’encoder due condensatori ed una resistenza si sono dissaldate. Un condensatore è perso.

Purtroppo questi componenti sono SMD 0402, 1 mm x 0,5 mm, al di sotto della mia “soglia di confidenza”.

Preparo quindi il microscopio e la stazione ad aria calda. Fortunatamente ho nei cassetti dei condensatori dello stesso formato e capacità. La zona è molto scomoda, nelle vicinanze c’è il display e lo switch CLAR. Per evitare danni dovuti all’aria calda proteggo con un nastro di alluminio questi componenti.

In poco il lavoro è fatto ed in modo anche dignitoso. Purtroppo una delle protezioni in alluminio che avevo fatto, al di fuori del campo visivo del microscopio, si è spostata e lo switch si è rovinato con il calore.

Non mi perdo di animo… Cerco e sono fortunato: ho nei cassetti anche degli switch SMD uguali. La sostituzione è semplice.

Con il microscopio mi accorgo anche che il condensatore che si era dissaldato è anche spezzato: forse l’encoder andava benissimo ed il problema era il condensatore?? Non lo saprò mai, ho sostituito entrambe.

Rimonto il tutto e apprezzo finalmente l’encoder funzionante!!!

Considerazioni

Non consiglio questa riparazione a chi non abbia una stazione dissaldante. Nonostante le precauzioni e l’uso della lega bassofondente sono riuscito a fare dei danni. Io mi sono preso il rischio, ma ho una buona padronanza del saldatore e nel lavorare con componenti SMD. Ho anche parecchie scorte a casa quindi un componente comune da sostituire non è un grosso problema.

Infine

Mi spiace non aver documentato di più con fotografie tutta la riparazione. Quando le cose cominciano ad andare storte meglio concentrarsi sul problema.

Se qualcuno volesse procedere a questa riparazione e avesse dei dubbi mi contatti pure!